Et si nous remettions les projets d’établissement au goût du jour ?

Chez Adopale, nous sommes convaincus qu’un projet d’établissement hôpital ou projet d’établissement EHPAD peut devenir un véritable levier de transformation,

Que ce soit pour libérer du temps soignant ou réduire les coûts, tous les établissements de santé se sont un jour questionnés sur les meilleures pratiques de logistique hospitalière et équipements pour approvisionner efficacement leurs unités de soins : la fameuse gestion des « 30 derniers mètres ».

Régulièrement sollicitées sur le sujet depuis maintenant 20 ans, les équipes d’ingénieurs d’Adopale accompagnent et observent ces établissements en particulier lors de grands projets de reconstruction. Ces derniers font souvent l’erreur de vouloir appliquer une seule et même solution technologique pour tous leurs flux.

Nous savons à présent que le raisonnement flux par flux constitue la bonne approche et notre expérience nous permet de lister concrètement, pour chaque flux, les meilleures solutions logistiques à date pour un approvisionnement performant des unités de soins.

Au moment où de nombreux établissements français se reconstruisent grâce aux investissements du Ségur de la santé, il est primordial d’en profiter pour mener les grandes transformations technologiques et organisationnelles dont ont besoin les activités logistiques.

Qu’est-ce qu’un approvisionnement logistique performant ?

Une logistique moderne et performante c’est le bon produit, au bon endroit et au bon moment. Il s’agit avant tout d’éviter les ruptures pour permettre aux soignant de travailler. C’est aussi une logistique discrète, avec le moins de manutentions et d’étapes intermédiaires possibles. Elle permet de préserver le temps soignant pour le dédier aux patients et non pas à l’intendance logistique ou la gestion des problématiques d’approvisionnement (rupture de stock, sur stockage, commandes papier, inventaires, etc.) qui sont des irritants quotidiens.

Malheureusement l’approvisionnement logistique, les consommables et le stockage coutent (très) cher à l’hôpital (~33% du budget total d’un hôpital, Bourgeon et al., 2001). Augmenter les surfaces, les profondeurs de stock ou multiplier les agents logistiques dans les unités ne sont pas des réponses acceptables.

Tout l’enjeu d’une logistique idéale est donc de concilier ces deux visions a priori contradictoires. Heureusement des concepts inspirés de l’industrie et/ou des équipements innovants permettent aujourd’hui des modes de fonctionnement performants. La seule condition est d’abandonner l’idée reçue selon laquelle une seule et même solution peut convenir à tous les types de flux. On ne gère pas le transport d’un prélèvement de biologie comme celui d’un conteneur de déchet !

Ce n’est pas une erreur de multiplier les solutions, bien au contraire. Le raisonnement flux par flux s’impose tant leurs typologies sont diverses.

Les meilleures solutions flux par flux pour la gestion des « 30 derniers mètres »

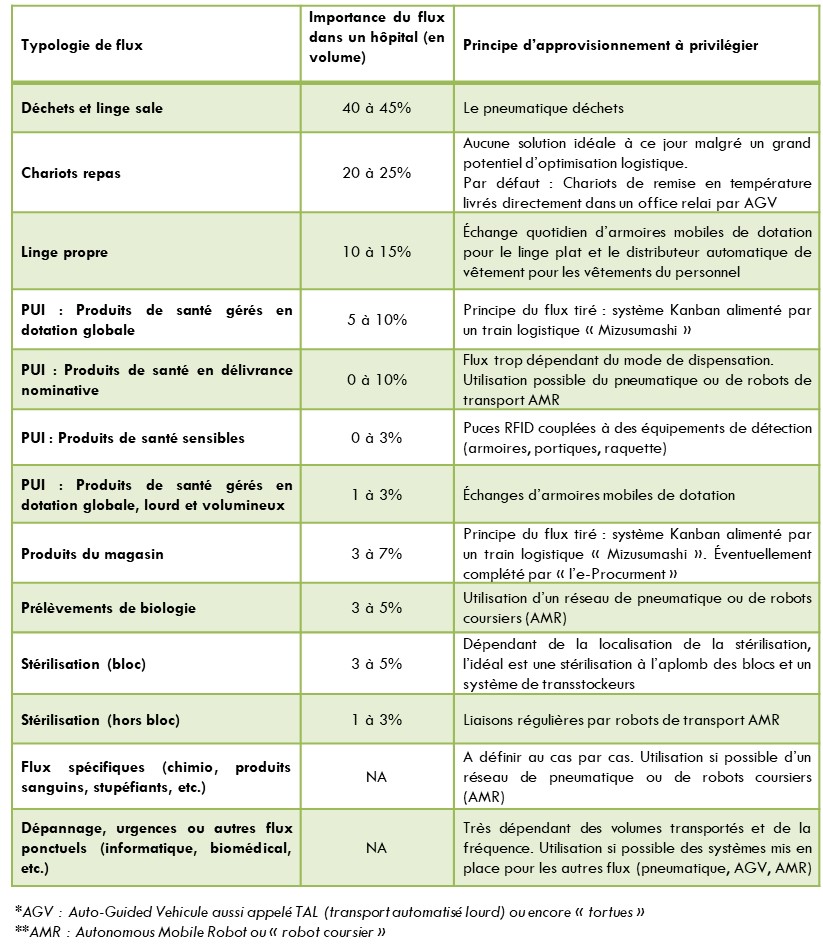

Dans un souci de concision et de pragmatisme les solutions sont résumées dans le tableau ci-dessous puis complétées par quelques éléments d’explication. Chaque solution proposée s’appuie sur des études et observations faites par Adopale dans plus d’une centaine d’établissements en France ou à l’étranger. Il s’agit donc avant tout d’un avis d’expert dans le but d’aider les décideurs hospitaliers ou simplement d’éveiller la curiosité. En revanche le présent article n’a pas vocation ni à rentrer dans le détail scientifique et technologique de chaque solution ni à en démontrer le bilan économique. Les flux sont classés par ordre d’importance en volume observé dans nos différentes études de flux.

Remarque : le présent tableau a été construit comme un idéal, une cible à atteindre. Nous l’utilisons principalement lors de la conception des nouveaux hôpitaux de plusieurs centaines de lits MCO. Il est évident que dans le cas d’un établissement existant, le contexte architectural, la situation financière, le poids des organisations historiques peuvent rendre impossibles certaines propositions. D’autres solutions peuvent alors s’avérer tout à fait pertinentes dans un contexte donné (non abordées ici).

Malheureusement abordés, à tort, en dernier lieu dans les projets logistiques, les déchets (DAOM, DASRI, etc.) et le linge sale représentent de loin le plus gros flux des établissements de santé (près de la moitié). Extrêmement contraignant, le traitement historique de ce flux ne satisfait personne : fréquence d’évacuation élevée, surfaces utilisées soit trop nombreuses (un local par service) soit trop loin de la production de soins (un local par étage), manipulations ingrates de déchets, risques de contamination, hygiène des locaux et des contenants, etc.

Heureusement la solution technologique existe aujourd’hui. Il s’agit du « pneumatique déchet » qui n’a plus rien à voir avec les « vide-ordures » des années 80. Système fermé avec aspiration et autonettoyage, le sac de déchet une fois produit est directement placé dans une trappe située au cœur de l’unité de soins puis aspiré jusqu’au compacteur : il ne voit plus la lumière du jour jusqu’à son élimination.

L’installation d’un pneumatique déchet libère tout le système logistique : moins de monte-charges, gains de surfaces « nobles » dans les unités, moins de circulation, moins de contenants à gérer, moins de contraintes quant au croisement propre/sale, etc.

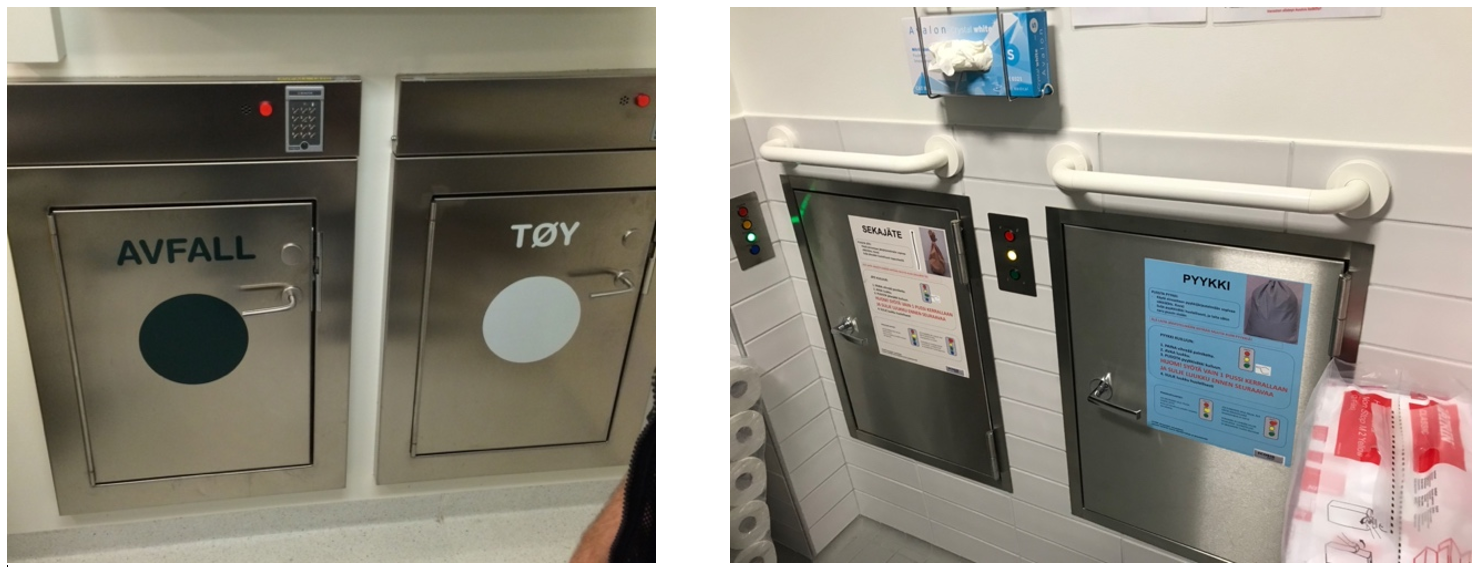

Ce n’est pas un hasard si les pays nordiques adoptent systématiquement cette solution dont l’implantation du réseau est décidée avant même les plans du nouveau bâtiment.

Malheureusement cette solution constitue un investissement conséquent et est très contraignante architecturalement parlant. Elle est donc trop souvent écartée en France par manque de budget et/ou par méconnaissance de ses avantages sur le long terme. Il s’agit pourtant du principal levier pour moderniser l’ensemble de la logistique dans les unités de soins.

Remarque : en cas d’impossibilité de disposer d’un pneumatique déchet, l’utilisation d’un système de transport automatisé lourd (AGV) est la moins mauvaise solution.

Exemples de trappe de pneumatique déchets dans deux hôpitaux visités en Europe du Nord

Le flux de la restauration est le plus contraint de l’hôpital en termes d’horaires, de surfaces utilisées, d’hygiène et de respect des températures. La solution la plus répandue reste la liaison froide avec l’utilisation d’onéreux chariots de remise en température contenant les plateaux repas et devant être branchés à leur arrivée dans l’unité de soins ou l’office relai. La principale optimisation possible du processus est de transporter ces chariots volumineux avec un système de transport automatisé lourd (AGV) suffisamment autonome pour brancher le chariot à sa borne et éviter ainsi l’intervention humaine. Malheureusement cette solution ne résout pas la problématique des 30 derniers mètres et ne réduit pas l’utilisation de surfaces nobles dans les étages.

Ainsi la marge de progression logistique du flux de restauration reste immense dans les hôpitaux. Le cout des denrées alimentaires ne représente qu’une part négligeable du cout d’un repas, tant les processus de préparation, d’acheminement, de nettoyage, sont onéreux. Ce n’est pas acceptable. Entrainée par la transformation de la société sur ces sujets, cette situation devrait inévitablement évoluer. Sans rentrer ici dans le débat de la qualité gustative et de l’expérience patient, nous constatons simplement que d’autres secteurs d’activité ont trouvé des solutions logistiques efficaces qui ne manqueront pas d’inspirer voire révolutionner le milieu hospitalier dans les années à venir:

• L’aviation où plus de 300 passagers peuvent être restaurés en quelques dizaines de minutes avec des chariots de 30x70cm tout en prenant en compte les éventuels régimes particuliers.

• Les chaînes de restauration à emporter modernes, implantées dans les zones de passage et capables de servir plusieurs centaines de personnes avec simplement quelques rayonnages frigorifiques, le tout avec des produits de qualité.

La spécificité des produits de santé et l’hétérogénéité des modes de dispensation dans les établissements ne permettent pas d’apporter une réponse unique quant au fonctionnement logistique idéal. Il faut a minima distinguer plusieurs grandes catégories de produits (liste non exhaustive).

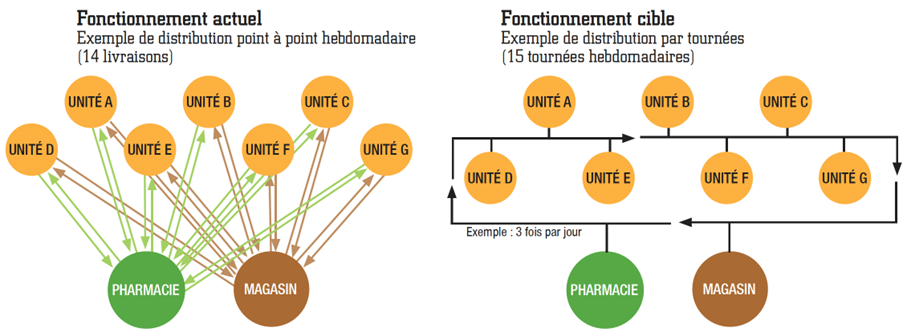

L’idée pour ces produits est de tendre vers le processus éprouvé dans les unités de productions industrielles : le principe de flux tiré par système Kanban alimenté par un train logistique « Mizusumashi ». En résumé, chaque référence en dotation dans l’unité est placée dans deux demi-bacs. Ensuite le système prévoit des tournées pluriquotidiennes d’un train logistique : à chaque tournée, pour chaque unité, on livre des demi-bacs pleins et on récupère les demi-bacs qui se sont vidés depuis le passage précédent, et qui seront ensuite ramenés pleins lors du passage suivant.

Flux tiré pour les produits de santé en dotation globale

Les avantages sont nombreux :

• Réactivité du système ;

• Gain de temps soignant pour les commandes et le rangement ;

• Sérénité des équipes soignantes par le lien très régulier avec les acteurs logistiques ;

• Réduction du parc, souvent conséquent, d’armoires et de caisses de transport ;

• Diminution des stocks nécessaires dans les unités d’une semaine à moins d’une journée ;

• Mutualisation possible avec les tournées de ramassage des prélèvements de biologie ou de vaguemestre ;

• Standardisation des préparations dans les stockages centraux.

Le tout pour un coût de fonctionnement équivalent au système classique par complémentation et sans contraintes structurelles particulières pour sa mise en œuvre si ce n’est la conduite du changement auprès des équipes. Encore très peu utilisé dans les établissements de santé en raison de son côté disruptif et du poids des fonctionnements historiques, le principe du flux tiré doit a minima influencer les organisations logistiques mises en place.

Pour plus d’information sur ce système de gestion des consommables en flux tiré, nous vous invitons à prendre connaissance de notre article dédié au sujet :

« Logistique hospitalière : Osez (enfin) le flux tiré » – ADOPALE pour Gestions hospitalières n°604 – mars 2021 ou bien en cliquant ici

De plus en plus déployée dans les établissements de santé, la dispensation à délivrance nominative (DDN) permet de sécuriser le circuit des médicaments et peut prendre des formes très diverses. La solution logistique idéale est alors trop dépendante du mode de dispensation retenu : centralisée ou non, automatisée ou non, en pilulier ou non.

Nous évoquerons donc ici simplement la pertinence d’utiliser un mode d’acheminement réactif permettant de réduire le délai entre la préparation du traitement à la PUI et sa mise à disposition dans l’unité. Par exemple utiliser un réseau pneumatique dans le cas d’une production automatisée d’anneaux de DDN, ce qui permet d’acheminer en quelques minute le traitement directement dans l’unité de soins. Ou même utiliser des robots coursiers type AMR (cf. ci-dessous).

Il s’agit par exemple des DMI (dispositifs médicaux implantables) ou des MDS (médicaments dérivés du sang) pour lesquels il est souhaité de disposer d’une traçabilité et d’une gestion rigoureuse pour des raisons de sécurité ou de prix des produits.

La solution logistique la plus pertinente à ce jour est celle de l’utilisation de la technologie RFID (Radio-Frequency Identification) qui se développe de plus en plus. Une étiquette RFID est accolée au produit, ce qui permet de le détecter automatiquement aux étapes clés de la chaine d’approvisionnement. Ainsi les armoires RFID peuvent par exemple connaitre le stock en temps réel dans les unités, la commande de réapprovisionnement est alors automatisée.

L’acheminement de ces DMI rejoint alors dans l’idéal celui des produits de santé en consolidant les commandes dans les contenants de transport. Cette solution est encore couteuse et dépendante du système d’information de l’établissement, mais nous la retrouvons déjà dans certains blocs opératoires.

Il s’agit d’un flux très spécifique mais à l’origine de beaucoup de frustrations dans les équipes soignantes. Le sujet est ici celui de la manipulation fastidieuse et usante de certains produits lourds (ex : solutés de dialyse).

La meilleure réponse logistique à ce jour est celle des armoires mobiles de dotation à l’instar de la solution pour le linge propre. Une dotation des produits concernés, dont la consommation est relativement prévisible en fonction du nombre de patients traités, est placée dans un contenant roulant dédié (armoire ou rolls) qui, une fois transporté jusqu’au service, sert directement de stockage dans l’unité (pas de manipulation de rangement). Une fois le contenant vide ou presque vide, on déclenche la commande du suivant.

Dans le cas d’un hôpital neuf, il est préférable de ne pas trop éloigner le stock de la PUI de ces services consommateurs de gros volumes que sont les blocs opératoires, la réanimation et l’hémodialyse. L’idéal est que la PUI se situe à l’aplomb de ces unités. Au regard du poids de ces armoires, les acheminer par un système de transport automatisé lourd (AGV) est également pertinent.

Il s’agit de produits en dotation globale, le fonctionnement idéal est celui du flux tiré à l’instar des produits de santé de la PUI présenté plus haut. Que l’on complètera éventuellement par une solution de type « e-Procurment » pour certaines catégories de produit comme la bureautique par exemple. L’unité de soins commande directement au fournisseur sans passer par le magasin et son système de Kanban. La livraison est alors assurée par la meilleure solution possible en fonction des contraintes du produit transporté et des solutions déjà mises en place pour les autres flux.

La solution est bien connue, il s’agit du système de pneumatique par cartouche (cf illustration ci-dessous) qui équipe maintenant tous les hôpitaux récents. Utilisé principalement pour les prélèvements de biologie, il est également idéal pour certains flux comme la DDN automatisée, certaines chimio, les poches de sang ou simplement les dépannages ponctuels de petits volumes. La pertinence d’un tel système est dépendante du nombre de gares et de leur proximité avec les lieux de production de soins. L’objectif est de disposer d’au moins une gare par unité de soins.

Pour les éventuels prélèvements ne pouvant emprunter le réseau pneumatique (trop fragiles, trop volumineux) la solution des robots coursiers (AMR) est pertinente (cf. ci-dessous)

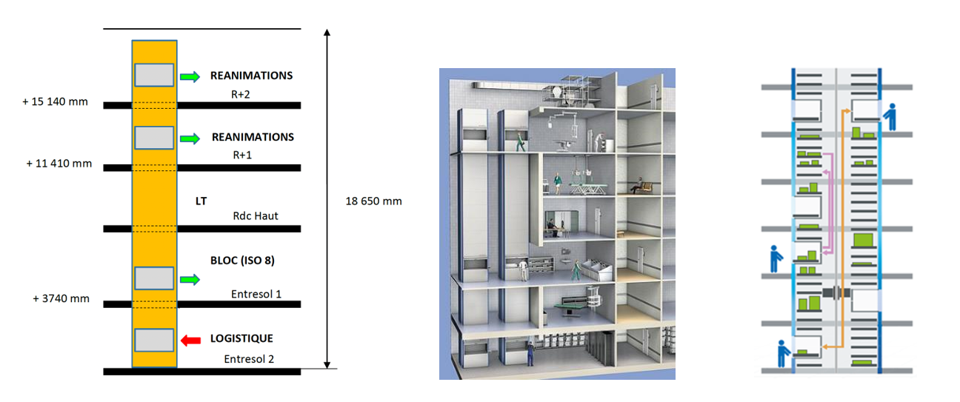

Le flux des instruments est contraint et potentiellement critique. Il est nécessairement dépendant de la localisation de la stérilisation vis-à-vis du bloc opératoire. En cas d’éloignement l’un de l’autre, il n’y a pas d’autres options qu’une liaison avec des tournées régulières (plusieurs par jour) de contenants roulants. Dans le cas d’un hôpital neuf, nous visons une stérilisation à l’aplomb des blocs opératoires, celle-ci est alors à « portée de monte-charges » et mieux encore cela permet d’envisager la solution dite des « transstockeurs ».

Solution issue de l’industrie, elle est installée depuis peu dans de nouveaux plateaux techniques en France. Les transstockeurs ou stockeurs lift sont des tours de stockage automatisées, bénéficiant de plusieurs accès (à plusieurs étages). Comme la plupart des systèmes de stockage automatisés, le transtockeur propose de nombreux intérêts :

• Gagner en surface au sol de stockage grâce à la compacité du stock et la hauteur utilisée ;

• Supprimer l’étape de rangement dans les stocks de l’unité ;

• Apporter les références directement aux utilisateurs en limitant leurs déplacements ;

• Fiabiliser et sécuriser le stock avec un suivi précis des utilisations, des entrées et des sorties ;

• Aider à la gestion du stock et à la réalisation des commandes.

Au-delà de ces avantages, les multiples entrées du transtockeur permettent de dissocier le lieu d’approvisionnement du lieu de préparation. La solution de stockage joue alors également le rôle d’approvisionneur, transportant les références souhaitées du fournisseur au client final, économisant sur les moyens investis en transport. Enfin, il sépare de fait le flux propre du flux sale.

Souvent évoquée pour gérer efficacement le lien bloc-stérilisation, la tour de stockage peut être utilisée pour tout type de produits et pour d’autres unités (ex : solutés pour la réanimation) à condition que le projet architectural soit dessiné autour de cette solution très impactante sur la structure du bâtiment.

Illustration du système de transstockeur

Flux beaucoup moins significatif mais potentiellement consommateur de ressources lorsqu’il exige la mise en place d’une tournée logistique régulière. Une solution innovante est aujourd’hui envisagée : les robots coursiers (ou AMR « Autonomous Mobile Robot »). Véritable technologie de rupture, les AMR se distinguent des AGV par leur capacité à cohabiter avec le personnel et les patients. Plus besoin de circulation logistique dédiée, le robot est capable de se rendre jusqu’au cœur des unités de soins. Plus besoin de gares dédiées et figées, le paramétrage du système est souple. Quelques établissements français l’ont mis en place avec succès sur des flux point à point spécifiques (ex : flux de stérilisation des endoscopes).

En revanche les AMR sont encore aujourd’hui limités au niveau du poids transporté et de l’autonomie dans la prise ou la dépose de charges. Les utiliser pour les flux plus conséquents présentés plus haut n’est pas encore possible.

L’idée est d’utiliser la meilleure solution possible en fonction des contraintes du produit, du contexte et des solutions déjà mises en place pour les autres flux : le pneumatique, les AMR et pourquoi pas un drone à l’avenir.

Idem, l’idée est d’utiliser la meilleure solution possible en fonction des contraintes du produit transporté et des solutions déjà mises en place pour les autres flux.

Contrairement à d’autres secteurs, celui de la santé n’a pas encore saisi la pleine mesure d’une logistique performante

Anciennement parent pauvre de l’hôpital, la logistique est aujourd’hui sur le devant de la scène, avec comme objectif de fiabiliser les approvisionnements et libérer du temps soignant, tout en maitrisant les couts. Pour répondre à ces enjeux, des solutions performantes existent, elles sont à aborder flux par flux et à sélectionner au cas par cas en fonction du contexte. Tout particulièrement lors de la construction d’un hôpital neuf.

Disposer simultanément de toutes ces innovations relève sans doute d’un fantasme logistique. Mais l’objet du présent article est avant tout de faire prendre conscience aux acteurs de la logistique hospitalière du très large champ des possibles permis par les évolutions organisationnelles et technologiques récentes.

Ces derniers doivent modifier la perception de leur rôle. La logistique hospitalière soutient la production des unités de soins mais ne doit pas pour autant se contenter de répondre discrètement à leurs besoins.

La logistique hospitalière se doit d’influer sur les processus, et pour cela il faut provoquer et promouvoir des projets d’amélioration percutants auprès des décideurs.

Chez Adopale, nous sommes convaincus qu’un projet d’établissement hôpital ou projet d’établissement EHPAD peut devenir un véritable levier de transformation,

Depuis plusieurs mois, Adopale et l’ASMR (Association des Secrétaires Médico-sociales et des Référentes) avancent main dans la main pour faire évoluer la gouvernance et l’organisation des secrétariats médicaux dans les établissements de santé.

Adopale a accompagné 197 managers hospitaliers pour développer leurs compétences managériales. Retour sur une année 2024 riche en formations

15 rue de Sambre et Meuse

75010 PARIS

01 40 06 98 60

info@adopale.com

© Développé par Divine Comédie – Copyright 2019 Adopale